INGENIERÍA

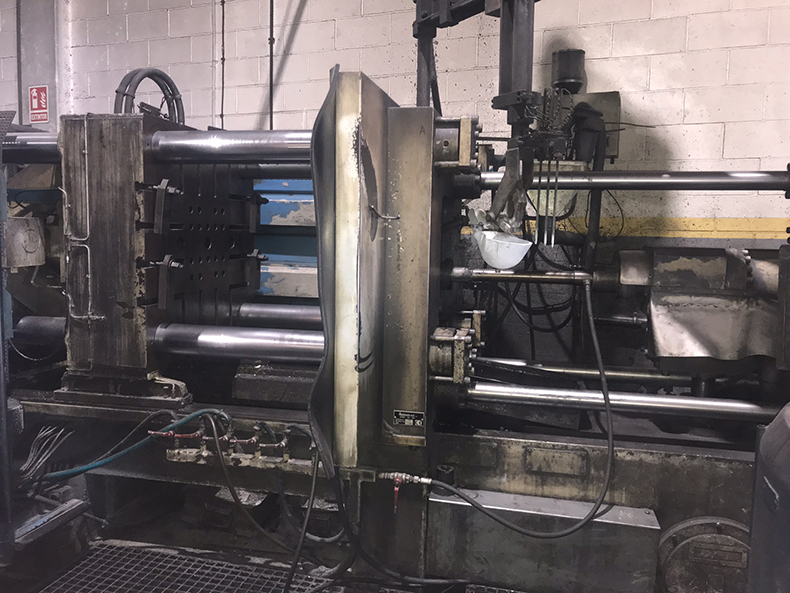

Damos servicio técnico de apoyo y seguimiento a cualquier propuesta que nos presenten estudiando la viabilidad de las mismas. Luego de entender los deseos de nuestros clientes y la manera en que nuestras capacidades pueden ayudar, trabajamos en conjunto para desarrollar diseños de moldeo que se adapten a sus requisitos de funcionalidad y colabilidad.

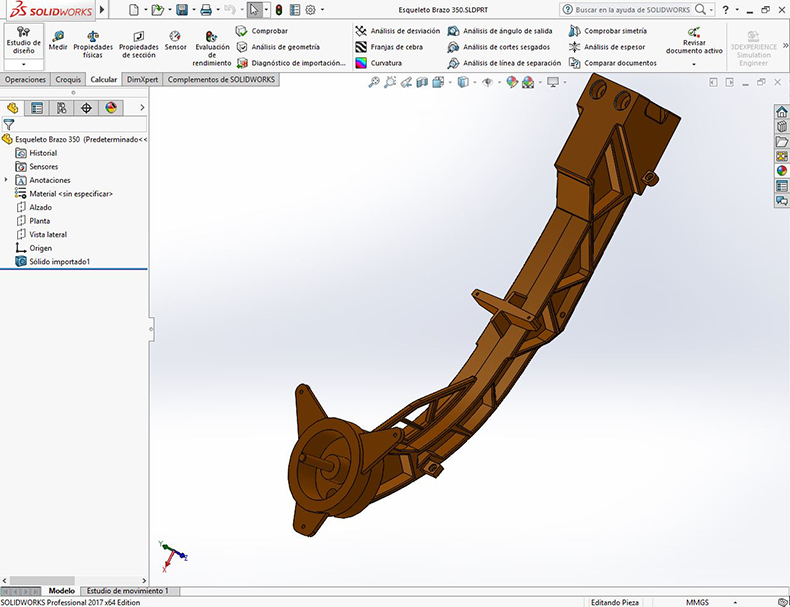

Nuestra biblioteca incluye diferentes softwares de trabajo en 2D y 3D tanto interna como externamente.

Nuestro personal se ha enfrentado a problemáticas diferentes esto nos ha permitido adquirir un know-how, que nos permite garantizar las exigencias de nuestros clientes. Para esta primera fase del proceso productivo, tratamos de cuidar exhaustivamente la calidad del diseño, además de verificar la materia prima empleada.